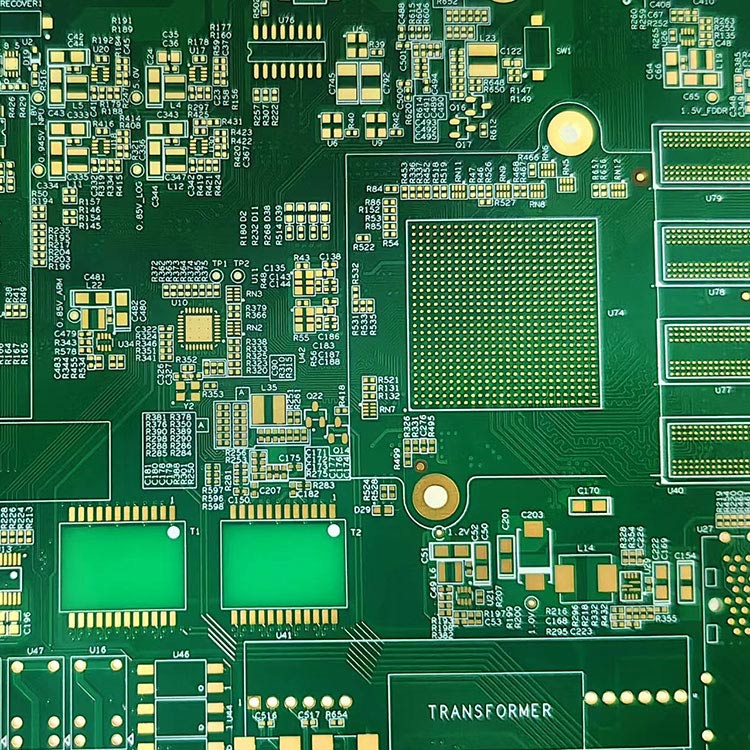

En tant que « centre nerveux » des appareils électroniques, le niveau de fabrication des PCB (cartes de circuits imprimés) affecte directement les performances et la stabilité des appareils. Avec la demande croissante de « miniaturisation, intégration élevée et longue durée de vie » dans des domaines tels que les smartphones, l'électronique automobile et le contrôle industriel,Fabrication de PCB-avec ses processus précis et sa flexibilité d'adaptabilité-est devenu un maillon clé du développement de l'industrie électronique. Ses quatre caractéristiques fondamentales s’alignent étroitement sur les besoins de l’industrie.

La miniaturisation des appareils électroniques a entraîné une réduction continue de la largeur des lignes de circuits imprimés et des diamètres des trous, faisant de la fabrication de haute précision un avantage concurrentiel essentiel :

La technologie Laser Direct Imaging (LDI) est adoptée, permettant un contrôle de la largeur et de l'espacement des lignes entre 0,05 et 0,1 mm, soit seulement 1/3 de ce qui est réalisable avec les processus traditionnels. Cela répond aux besoins de « câblage haute densité » des smartphones et des appareils portables ;

La précision du perçage atteint ±0,01 mm, permettant le traitement de micro-trous borgnes inférieurs à 0,15 mm. Cela permet d'intégrer davantage de composants dans la zone limitée d'un PCB. Par exemple, un PCB de montre intelligente peut intégrer plusieurs modules (communication, détection, alimentation, etc.), augmentant ainsi la densité fonctionnelle de 40 % par rapport aux PCB traditionnels.

Fabrication de PCBimplique plus de 20 processus principaux, et la collaboration sur l’ensemble des processus est la clé de l’assurance qualité :

Chaque maillon, depuis la découpe du substrat et la gravure du circuit jusqu'à l'impression du masque de soudure et l'inspection du produit fini, nécessite un contrôle précis. Par exemple, le processus de gravure utilise un système de pulvérisation automatisé et l'erreur d'uniformité de gravure du circuit est ≤ 5 %. Cela évite les courts-circuits de l'appareil causés par des circuits inégaux ;

L'introduction de la technologie d'inspection optique automatique (AOI) a un taux de couverture de détection allant jusqu'à 99,8 %, ce qui permet d'identifier rapidement des défauts tels que les écarts de ligne et les décalages de tampons, et de contrôler le taux de défauts du produit fini en dessous de 0,5 %. Il convient aux scénarios ayant des exigences de fiabilité strictes, tels que l'électronique automobile et les équipements médicaux.

Les appareils électroniques dans différents domaines ont des exigences très différentes en matière de propriétés des matériaux PCB, et les fabricants peuvent s'adapter de manière flexible :

Les équipements de communication haute fréquence (par exemple, les stations de base 5G) utilisent des substrats haute fréquence Rogers, avec une erreur de stabilité de constante diélectrique ≤ 2 %, réduisant la perte de transmission du signal de 30 % ;

Les PCB de l'électronique automobile utilisent des substrats FR-4 résistants aux hautes températures, qui peuvent résister à des cycles de températures élevées et basses de -40 ℃ ~ 125 ℃. Cela répond aux besoins des environnements à haute température tels que les compartiments moteurs et les piles de chargement, avec une durée de vie de plus de 10 ans, soit deux fois celle des PCB ordinaires.

Confrontée à des politiques environnementales plus strictes, PCB Fabrication accélère le recours à des procédés écologiques :

Les processus de brasage sans plomb sont encouragés, avec une teneur en plomb ≤ 1 000 ppm, ce qui répond à la norme européenne RoHS ;

Des systèmes de recyclage des eaux usées sont mis en place et le taux de récupération des eaux usées de gravure atteint plus de 95 %. De plus, les concentrations d’émissions de métaux lourds sont inférieures de 50 % aux limites nationales. En outre, des substrats recyclables sont utilisés pour réduire les déchets solides industriels, ce qui correspond à la tendance de « fabrication à faible émission de carbone » de l'industrie électronique.

| Caractéristiques principales | Indicateurs de base | Scénarios adaptés | Valeur clé |

|---|---|---|---|

| Fabrication de haute précision | Largeur de trait : 0,05 à 0,1 mm ; Précision de perçage : ±0,01 mm | Smartphones, appareils portables | Intégration haute densité, réduisant la taille des appareils |

| Collaboration multi-processus | Taux de détection AOI : 99,8 % ; Taux de défauts : ≤0,5 % | Electronique automobile, équipement médical | Contrôle de qualité strict, améliorant la fiabilité de l'appareil |

| Adaptation flexible des matériaux | Perte diélectrique du substrat haute fréquence : ≤0,002 ; Résistance à la température : -40 ~ 125 ℃ | Stations de base 5G, bornes de recharge automobile | Performances de scénario correspondant, prolongation de la durée de vie |

| Fabrication verte | Teneur en plomb : ≤1000ppm ; Taux de récupération des eaux usées : 95% | Appareils électroniques dans tous les domaines | Respecter les normes environnementales, réduire la pollution |

Maintenant,Fabrication de PCBévolue vers « l'intelligentisation et la flexibilité » : des systèmes d'optimisation des paramètres de processus basés sur l'IA sont introduits pour ajuster la température et la pression de gravure en temps réel ; La technologie flexible de fabrication de PCB est développée pour s'adapter aux appareils émergents tels que les smartphones pliables et les capteurs flexibles. En tant que « pierre angulaire » de l'industrie électronique, la fabrication de PCB continuera de favoriser l'innovation en matière d'appareils grâce à des mises à niveau technologiques, ce qui favorisera un développement de haute qualité de l'industrie électronique.